闭式模锻件:金属成形的精度和效率

在金属加工领域,闭式模锻( 闭式模锻件 )作为一种先进的金属成形工艺,以其高精度、高效率,在汽车、铁路、航空和通用工程行业的大批量生产中发挥着至关重要的作用。重要作用。

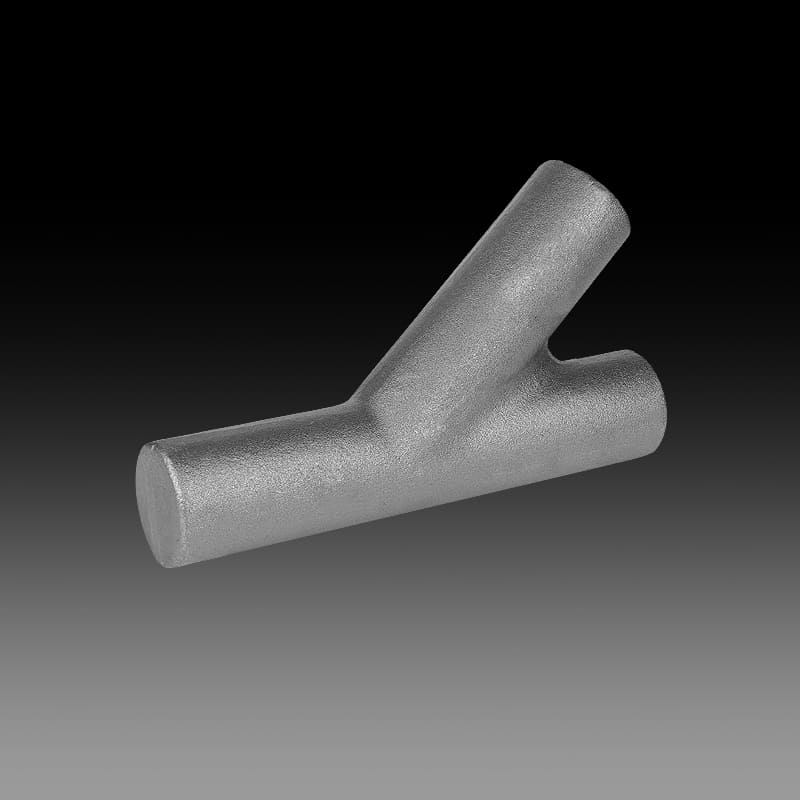

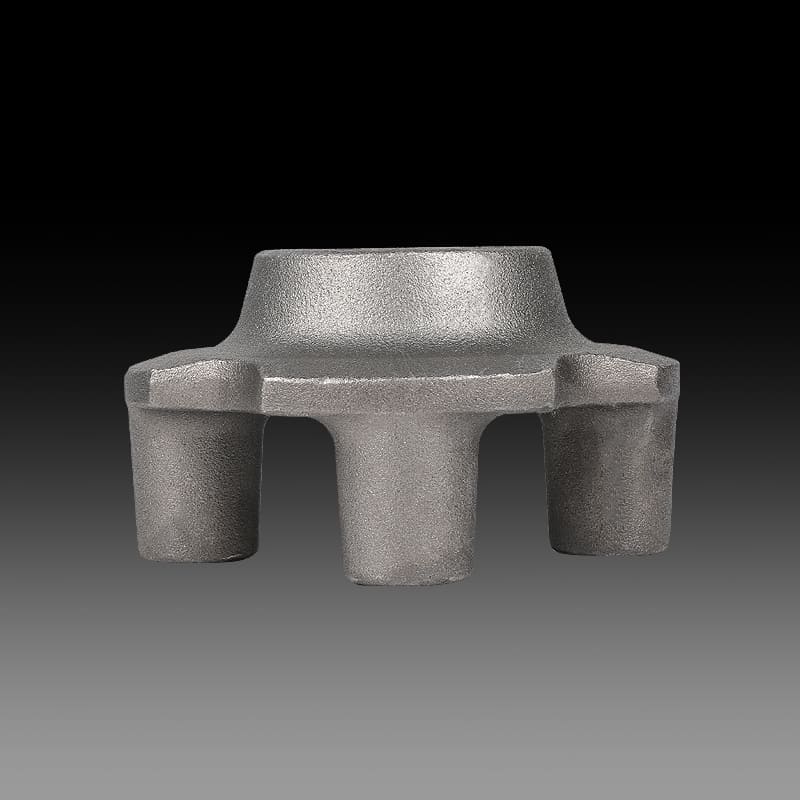

闭式模锻又称无飞边模锻,是通过上下模的紧密配合,将加热后的金属毛坯在封闭的模腔内进行锤击或挤压的工艺过程。与开式模锻不同,闭式模锻在锻造过程中保持模具间隙不变,保证毛坯在四面封闭的模具中成形,不产生横向飞边,仅形成少量纵向毛刺,并在后续工序中进行处理。易于去除。该工艺不仅提高了材料利用率,而且显着提高了锻件的尺寸精度和表面质量。

闭式模锻的工艺特点主要体现在以下几个方面:

精度高:由于模具的紧密配合,锻件的尺寸和形状可以精确控制,满足复杂零件的高精度要求。

高效率:自动化生产线和高效模具设计使闭式模锻实现批量生产,显着提高生产效率。

材料利用率高:减少毛边产生,最大限度减少材料浪费,符合现代制造的绿色生产理念。

良好的力学性能:通过精确的金属流动控制,闭式模锻可以优化锻件的显微组织,提高强度和韧性。

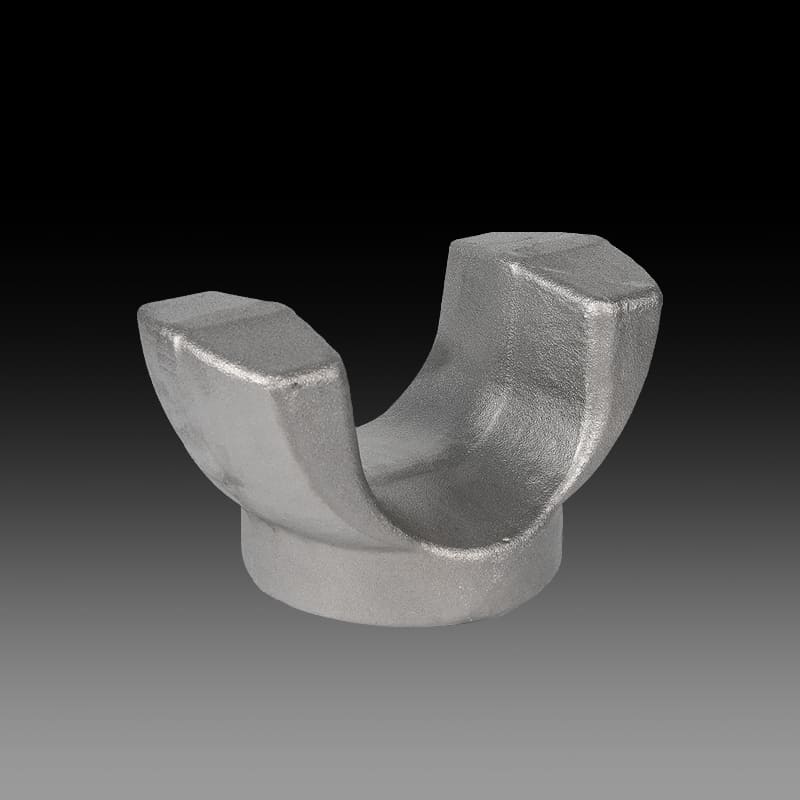

适用性广:适合多种金属材料成型,包括钢、铝、镁等合金,满足不同行业的需求。

闭式模锻由于其独特的优点而被广泛应用于许多工业领域:

汽车行业:汽车发动机部件、传动系统部件、悬架系统等关键零部件通常采用闭式模锻工艺制造,以提高车辆的安全性和耐用性。

航空航天:对于飞机发动机叶片、起落架部件等需要高强度、轻量化的零件,闭式模锻提供了理想的解决方案。

铁路行业:火车轮、轴、联轴器等关键部件采用闭式模锻,保证高强度和精确的尺寸控制。

通用工程:从工具模具到重型机械零件,闭式模锻技术以其高精度和可靠性而被广泛应用。

随着材料科学和制造技术的不断进步,闭式模锻工艺不断创新。例如,利用先进的数值模拟技术优化模具设计和工艺参数,提高成形精度和效率;开发新型耐热耐磨模具材料,延长模具使用寿命;并探索复合材料和轻质合金在闭式模锻应用中的使用,以满足轻量化、高性能部件的需求。

English

English 中文简体

中文简体